Czy w konstrukcjach pojazdów szynowych można zaobserwować podobne zmiany? Wydaje się, że pomimo widocznych zmian konstrukcji kompozytowych, lekkich czół pojazdów wykonanych z duroplastów i tendencji do stosowania lekkich materiałów termoplastycznych (PC, ABS) do wyposażania wnętrz pociągów pasażerskich, w produkcji pojazdów szynowych można zastosować znacznie więcej lekkich materiałów hybrydowych.

Możliwości jest bardzo dużo i naszym zdaniem można je w łatwiejszy sposób wdrożyć niż w lotnictwie (które już tych zmian częściowo dokonało). Wymaga to jednak działań zespołów interdyscyplinarnych, bo zarówno współczesne materiały konstrukcyjne jak i technologie ich przeróbki są także hybrydowe, to znaczy integrują w końcowym produkcie materiały o różnych właściwościach, a do ich wytwarzania integruje się i rozwija różne technologie. Dobrym przykładem skutecznego działania w tym względzie jest wytwarzanie złożonych elementów karoseryjnych z wykorzystaniem tzw. blach organicznych (kompozyty CFRP) w technologii wtryskiwania termoplastów. W ten sposób produkuje się już od prawie 7 lat, zgodny z wymogami ekoprojektowania samochód elektryczny BMW i3.

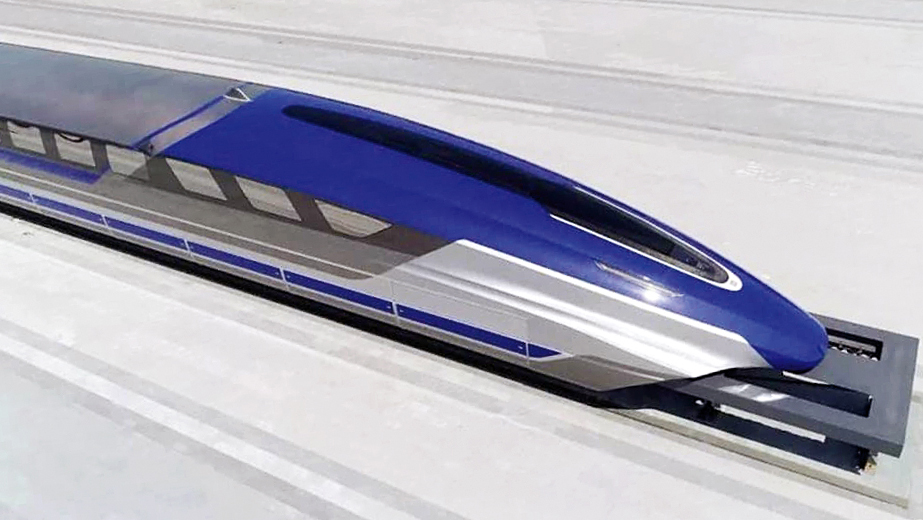

Współczesne czoła pociągów dużych prędkości:

Czoło prototypowego pociągu Maglev, który ma rozwijać prędkość do 600 km/h

Czoło japońskiego pociągu pasażerskiego E5 Series Shinkansen

“Hayabusa”, o długości 15 metrów

Z uwagi na fakt, że nowoczesne koleje projektuje się z myślą o dziesięcioleciach, tego typu struktury polimerowe są szczególnie pożądane, bo nie korodują i nie podlegają procesom gnicia. Lekka konstrukcja pomaga znacznie zmniejszyć zapotrzebowanie na energię, a także zużycie systemów kolejowych, poprzez cykliczne obciążenia (cykle przyspieszania i zwalniania pojazdów). Lekka konstrukcja z kompozytów hybrydowych dobrze tłumi drgania i hałas, a specjalnie przygotowana pod zastosowania kolejowe, będzie bardzo dobrą izolacją termiczną, odporną na ogień. Obok pojazdów szynowych ciekawą grupą zastosowań materiałów polimerowych i ich kompozytów jest infrastruktura kolejowa, a znakomitym przykładem wdrożeń z ostatniego czasu są podkłady kolejowe. Zarówno w Europie jak i w innych zakątkach świata np. w Australii i Nowej Zelandii, dostrzeżono potencjał tkwiący w tego typu wytworach, jako alternatywa dla podkładów kolejowych z drewna. W Niemczech ułożono do sierpnia 2019 roku ponad 11 000 metrów bieżących podkładów z tworzyw termoplastycznych, wzmocnionych w części rdzeniowej długimi włóknami szklanymi LGF lub prętami metalowymi. Żywotność tych przyjaznych dla środowiska kompozytów hybrydowych ocenia się na 50 lat, przy czym można je w 100% poddawać procesowi recyklingu mechanicznego (produkt spełnia założenia Gospodarki o Obiegu Zamkniętym GOZ). Podkłady polimerowe są odporne na związki chemiczne oraz działanie UV i ozonu, można je w łatwy sposób obrabiać, np. docinać, frezować i wiercić. Ciekawe jest to, że osnową tych kompozytów są tworzywa poliolefinowe (polipropylen PP oraz polietylen PE), które pozyskano z odpadowych opakowań foliowych w procesie recyklingu mechanicznego.

Struktury hybrydowe aluminiowo-polimerowe lub stalowo-polimerowe:

Pas przedni samochodu Mercedes, kompozyt węglowy CFRP

(ang. Carbon Fiber Reinforced Polymer)