Rozwój hamulców kolejowych wiąże się z rozwojem kolejnictwa. Początkowo wymagania dotyczące hamowania były niewielkie z powodu małej prędkości poruszania się pojazdów szynowych oraz małej liczby wagonów.

Zatrzymanie pierwszych lokomotyw parowych następowało poprzez przestawienie rozrządu lokomotywy, co prowadziło do skierowania pary na tłoki w przeciwnym kierunku do drogi pojazdu, niestety poprzez zwiększenie ilości wagonów rozwiązanie to stało się nieskuteczne. W dalszych latach wprowadzono indywidualne hamowanie pojazdów, które z czasem umożliwiło rozwój systemów hamulcowych.

Najbardziej popularnym materiałem stosowanym do wytwarzania klocków i okładzin ciernych przeznaczonych do hamulców kolejowych jest materiał o wysokim współczynniku tarcia. Dobór składu chemicznego i technologia produkcji kompozytowego materiału ciernego pojazdu szynowego mogą być bardzo różne i są pilnie strzeżone tajemnicą handlową [14]. Materiały cierne można podzielić na:

- żeliwo,

- materiały kompozytowe.

Materiały kompozytowe można z kolei podzielić na:

- organiczne,

- spieki.

Do wytwarzania kompozytów organicznych stosuje się technologie: suchą lub mokrą. W przypadku pojazdów szynowych częściej stosowaną technologią jest technologia sucha. Składnikami głównymi mieszaniny, z której wytwarza się elementy cierne, są [14]:

- tworzywa włókniste zapewniające wytrzymałość materiału,

- spoiwo integrujące wszystkie składniki,

- wypełniacze i modyfikatory.

Przede wszystkim do niedawana głównym materiałem włóknistym był azbest. Cechuje się on wytrzymałością i przyczepnością przy znacznej odporności termicznej. Jednak został wycofany z użytku ze względu na silne działanie rakotwórcze [14].

Obecnie stosowane są włókna mineralne, wełna stalowa, włókna węglowe, włókna szklane, wollastonit (CaO•SiO2),włókna akrylowe czy włókna aramidowe (np. kevlar). Przede wszystkim tworzą one wytrzymałościową strukturę materiału ciernego, ponadto mogą być składnikiem ciernym. W obszarach, w których od niedawna głównie stosowane były włókna metalowe, wprowadza się mikę, włókna ceramiczne, bazaltowe i inne. Kolejnym materiałem włóknistym są włókna węglowe. Dzielą się one na włókna grafitowe (wytrzymałość Rm ok. 2500 MPa) i właściwe włókna węglowe. Mają dobre własności, lecz są wielokrotnie droższe od innych materiałów włóknistych [9].

Jako spoiwo stosowane są żywice, wysychający olej lub elastomer. Najczęściej stosowana jest żywica fenolowo-formaldechydowa. Produktem jej polikondensacji są fenoplasty, które powstają w wyniku polimeryzacji formaldehydu i fenolu.

Kolejnym składnikiem materiałów ciernych są wypełniacze i modyfikatory własności ciernych. Pozwalają one modyfikować współczynnik tarcia, zwiększyć odporność korozyjną oraz odporność na wysoką temperaturę. Mogą to być tlenki chromu, glinu, miedzi, cynku magnezu i żelaza, a także wapno, baryt, krzemionka, krzemiany glinu, grafitu [14].

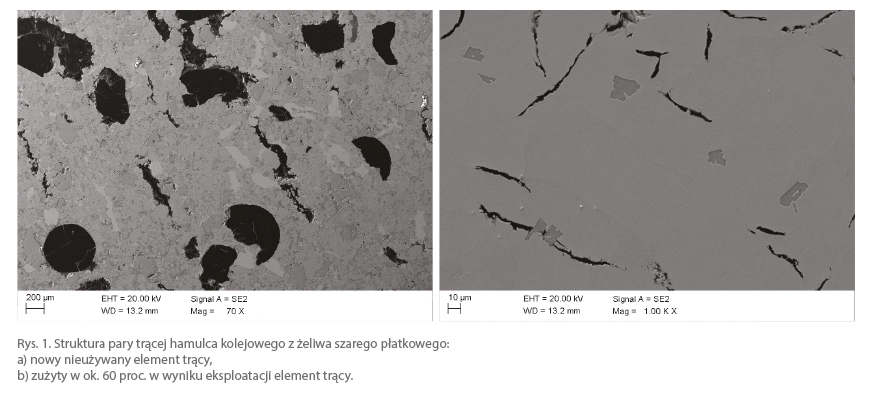

Do produkcji par ciernych hamulców kolejowych stosowane są wciąż przede wszystkim żeliwa szare z grafitem płatkowym, które charakteryzuje się [35]:

- dobrą wytrzymałość na ściskanie,

- dużą zdolnością do tłumienia drgań,

- bardzo dobrą skrawalnością,

- dobrą odpornością na ścieranie (wydzielenia grafitu absorbują smar, a miękki i śliski grafit jest również środkiem smarującym),

- łatwością nadawania skomplikowanych kształtów (ze względu na niską temperaturę topnienia i małą lepkość ciekłego żeliwa),

- niskim kosztem wytworzenia produktów.

Żeliwo na klocki hamulcowe jest materiałem tanim, stosunkowo dobrze rozpoznanym i powszechnie dostępnym oraz znormalizowanym w ramach UIC.

Na zdjęciu 1a widoczny jest grafit w postaci „przeciętych” płatków. Z kolei na zdjęciu 1b widoczna jest duża liczba wydzieleni w kształcie sferycznym, która nie występuje w próbce 1a. Możliwe, że jest to spowodowane zanieczyszczeniami występującymi podczas eksploatacji bądź powstałymi podczas pracy przy podwyższonej temperaturze (podczas hamowania).

Wyniki symulacji temperaturowej są jednakowe dla obu zaprojektowanych elementów (rys. 2), jednak dzięki otworom masa pary ciernej zmniejszyła się o ok. 1,5 kg. Wykonanie otworów w elemencie pozwoliło zmniejszyć masę, co wywołało szereg korzyści począwszy od bezpieczeństwa, a na ekonomii kończąc. Mniejsza masa pary ciernej prowadzi do zmniejszenia masy taboru kolejowego, co zwiększyło bezpieczeństwo przez skrócenie drogi hamowania, a także zmniejszenia energii potrzebnej do rozpędzenia pociągu. Znaczne zmniejszenie całkowitej masy pociągu pozwolić może na zwiększenie ładowności nawet o 3 proc. w skali jednego składu pociągu.